今日の消費者向け電子制御フォンの顧客は、箱から出した製品に欠陥がないことを期待しています。キズ、へこみ、汚れ、その他の不完全な製品は、コストのかかる返品を招き、ブランドの評判と将来のビジネスにダメージを与える可能性があります。外観表面の欠陥を防止・検出する品質管理活動は、主に人間の検査員に依存しています。人間は、その鋭敏な視覚的知覚と生産中の即座の判断力を応用して、不良品が消費者に出荷されないようにすることができます。しかし、生産速度が速ければ速いほど、製品が複雑であればあるほど、あるいは欠陥が曖昧であればあるほど、人間が絶対的な品質の必要性を守りながら処理能力の要求に対応することは難しくなります。

RadiantのProMetric®イメージング輝度計は、照明されたコンポーネント全体の光の均一性の微妙な変化を測定し、検出するために設計されています。当社のソリューションは、自動化のスピードと一貫性と人間の視覚の識別力を兼ね備えています。高度な測光機能により、Radiantのイメージャは外観表面の異常を検出し、欠陥の位置、範囲、程度に基づいて等級付けするのに適しています。客観的な分析や数値化可能な結果など、自動外観検査のあらゆる利点を体験し、エラー追跡に必要なデータを取得して生産とオペレーションを改善することができます。また、RadiantのTrueTest™自動外観検査ソフトウェアを使用して、生産レベルの検知や合否判定を行うためのマシンビジョンや測光評価ツールもご利用いただけます。

傷、凹み、へこみ

測光ベースのイメージングの利点

マシンビジョン検査システムの性能は、取得できる画像の品質に左右されます。高画質画像により、システムは欠陥をより詳細に「見る」ことができ、意味のある評価を適用することができます。標準的なマシンビジョンカメラセンサーの解像度は、通常1~5メガピクセルです。Radiantのソリューションは、ProMetricイメージング輝度計の優れた解像度とダイナミックレンジを活用しています。

比類のないカメラ解像度とダイナミックレンジ

当社のアドバンスト・ビジョン・システムは、比類のない鮮明な画像を取得します。その高いダイナミックレンジは、光の反射によって生じる部品表面のわずかな変化(傷を示す影のようなもの)を検出し、高解像度の画像センサーは欠陥を極めて高い精度で画像化し分類します。Radiantカメラは、ガラス上の軽い傷や異物など、人間の検査員では気付かない欠陥を検出します。

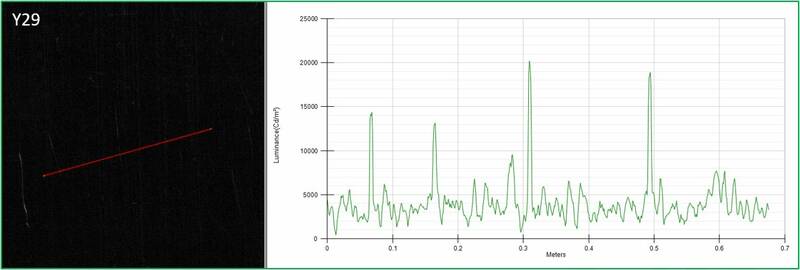

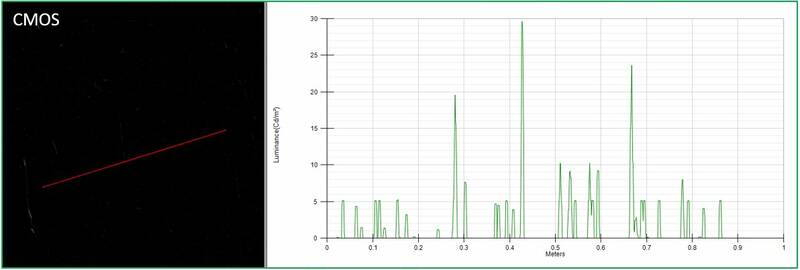

Radiant画像ソリューションは、高解像度システムと比較しても、外観検査において優れたダイナミックレンジを提供します。下の例では、2台のカメラで傷のあるアルミニウム表面(左の暗い画像)を撮影し、コントラストの違いを分析して表面の傷を特定しています(下のグラフ)。

最初の画像は、Radiant ProMetric Y29(29メガピクセル)イメージング・システムで撮影された。対応するグラフは、4つの傷が識別される4つの大きなピークを示している。一番下の画像は、サードパーティ製の7100万画素CMOSビジョンシステムで撮影された。人間の目で見ても、この画像はコントラストの差が少ない。対応するグラフでは、3つの大きなピークのみが登録されており、71メガピクセルのセンサーでは、最初の傷(Radiant分析グラフの4つのピークのうち最も左で示される)を識別するのに十分なダイナミックレンジがないことを示している。

Radiantと他のイメージングソリューションの比較

Radiant ProMetric® Y29(2900万画素イメージングシステム)

サードパーティ製7100万画素イメージング・システム

不明な箇所の不明な欠陥

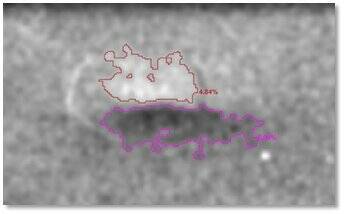

Radiantは、高度な画像処理技術と優れたアルゴリズムを用いて、部品上の未知または予測不可能な位置にある未知の欠陥を含む、デバイス外観表面にランダムに発生する外観欠陥を検出し、その特徴を明らかにするトータルカメラシステムを提供しています。デバイスの広域画像を撮影することで、当社のシステムは均一性チェックを実行し、デバイス外観表面のヘアラインスクラッチ、微細な凹み、あるいは指紋さえも検出することができます。システムは各欠陥の程度を許容公差に照らして分類し、人間が妥当な誤差を判断するのと同じように合否値を適用することができます。

しかし、人間の検査員とは異なり、Radiantのソリューションは、各欠陥に数値を適用し、サイズ、形状、位置、頻度、発生率によってこれらを定量化することができ、プロセスの微調整、製品品質の改善、生産効率の向上を可能にする傾向分析データを構築することができます。Radiant TrueTest ソフトウェアプラットフォーム上に構築されたこれらのシステムは、部品の向き、アセンブリ検証、はめあい・仕上げ分析、ラベルの判読性など、他の検査も同時に実行することができ、ライン上に別のマシンビジョンシステムを設置する必要がありません。

タブレット背面にへこみがある。

へこみの長さと幅を測定することで、デバイスの合否を判定することができる。