装配越复杂,生产过程中出错的可能性就大,从视觉上验证装配的完整性就变得越具挑战性。由于标准机器视觉系统(配备100万到500万像素的传感器)无法采集到分辨率足够高的图像,因此无法确保检测到机电装配中存在的所有缺陷。而且,即便机器视觉系统能够采集到较高分辨率的图像,生产商也仍须对该视觉系统进行静态感兴趣点编程,确保它们了解在哪些位置寻找缺陷,这要求生产商具备缺陷位置方面的高级编程知识,生产环境也必须保持一致性,不存在元件发生移动或变化的情形。出于此原因,很多生产商不得不转为使用人工检测员来验证高价值设备的复杂装配,希望利用人工检测员较高的视觉敏锐度和出色的判断力来识别关键缺陷,并进行分级。但人工检测存在很多问题,包括不同的检测员可能作出不同的决定,导致检测结果不一致;无法提供可重复、可操作的数据来帮助实现产品跟踪或操作自动化;长时间研究部件的复杂阵列和配置很容易导致疲劳,等等。

ProMetric®成像色度计和亮度计具有卓越的分辨率和光学灵敏度,使Radiant的自动化视觉检测解决方案能够检测到装配内部以及表面上最细微的低对比度缺陷。这些成像解决方案经过标定后,可复制人眼对亮度和色度的感知,在辨识细微的关键变化方面,完全可比拟人工检测,同时还能提供自动化系统在复杂检测环境下的各种优势,包括卓越的速度、精度、可重复性、一致性以及缺陷的量化。使用Radiant的相机和基于相机的检测系统,生产商能够检测到电子和机械装配中的微小误差、随机出现的划痕、凹痕和压痕以及嵌入的点缺陷,为电子设备、医疗设备等高价值、高风险产品提供绝对质量保证。

复杂的装配检测包含对各种极小、极细微的部件特征进行检测.

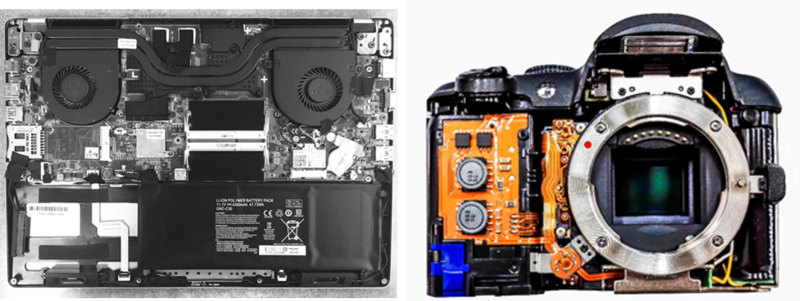

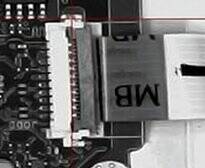

内部组件的装配后验证

智能设备、计算机和汽车装配涉及各种配置精确而复杂的部件的集成,以确保产品外观的成型和功能的实现。即便在产品已通过功能测试的情况下,最微小的电缆铺设误差、螺钉缺失、连接头对位不准等缺陷也可能会大大缩短产品的生命周期,导致产品存在潜在误差,在消费者使用产品的过程中,这些误差可能随时导致产品发生故障。

Radiant的电子产品装配检验解决方案由ProMetric®成像亮度计或色度计、外部照明和软件组成,可以在生产过程中采集复杂装配的高质量图像来对其进行验证。Radiant基于亮度测量的检测系统可以部署一系列机器视觉软件工具,用于特征定位、存在/缺失检查和测量等,充分利用Radiant的ProMetric成像硬件具备的卓越分辨率和动态范围,可大大超越标准机器视觉系统的性能。Radiant的亮度计和色度计可以检测图像中最大范围的对比度差异(比如黑色表面上的黑色螺钉,或浅色表面上的白色电线),对广泛区域内的异常对比度差异进行评估,找出受损或缺陷部件。

由于Radiant的亮度计和色度计经过科学的亮度和色度测量标定,它们能够识别和评估电子产品装配中人眼难以察觉的最细微缺陷,而且速度和客观性比人工检验员高出很多。Radiant系统利用自动化检测来采集电子产品装配缺陷方面的可量化数据,让生产商能够分析缺陷出现的地点和时间趋势,在生产早期阶段及早识别可能出现的问题,并在数据的推动下改进生产操作,促进生产精益化。Radiant解决方案也非常适用于在产品完全装配和封闭之前检测潜在缺陷,防止未来发生损坏和质量退化,确保维持客户满意度,并降低保修成本。

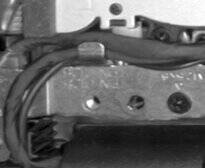

通过检测:电线铺设在导槽内.

未通过检测:电线偏离导槽.

其他示例

| 连接头对位 | 螺钉存在性 | 电线走线 |

|

|

|

|

|

|

|

|

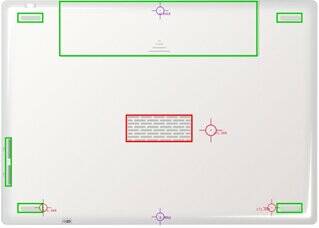

外部组件和最终成品的装配后验证

当电子组件完全装配好并将设备密封之后,下一步将进行机械装配检验,验证最终产品在功能性、消费者使用和总体质量方面的完整性。在这个阶段部署自动化视觉检测系统,生产商可以验证最终装配操作中是否出现意外损坏、对位不准、标签贴错等问题。自动化检测系统还可防止人工检测员在发货前对产品进行处理时,对产品装配意外造成任何进一步的损坏。视觉检测系统可用于检查设备背板、面板、玻璃以及其他外部表面;摄像头和连接头与设备外壳内孔缝的对位;键盘上按键的位置和放置;产品表面上标签和印刷信息的存在性或位置;以及更多其他应用。

Radiant的成像色度计和亮度计将极高分辨率的成像与高度的灰度敏感性结合在一起,可以采集到高质量的图像,捕捉到图像中极微小的细节,并提供出色的对比度,确保对尺寸不到1毫米的机械装配实现最精确且最准确的验证。基于标定后的公差范围,可轻松检测和测量设备表面、组件与孔缝之间极细小的间距。使用Radiant的高动态范围色度计和亮度计,可以检查低对比度材料的存在性,比如智能设备摄像头内的微型玻璃镜头,检测表面光线反射的微小差异。虽然文本、标识和标签的位置与存在性容易验证,但Radiant的解决方案可以通过光学字符识别(OCR)和光学字符验证(OCV)技术进一步分析文本和符号的质量,以确保它们的印刷质量、可识别性和一致性。

Radiant的所有亮度计和色度计都根据美国国家标准技术研究所(NIST)的可追踪样本或内部流程公差进行标定,确保生产线上(无论是一条还是多条)的所有相机使用相同的测量标准采集产品的图像,并进行评估。这使生产商能够跟踪各条生产线上的产品装配数据,确保所有检测系统在相同的条件下生成完全相同的数据。同时,相机标定也保证了各条生产线上装配的所有产品符合同一的品牌质量标准,任何不符合标准的产品都无法混入生产线的下一环节,从而避免了品牌声誉遭受损害的风险。

垫脚、连接头和电池盖存在,但中央组件缺失。

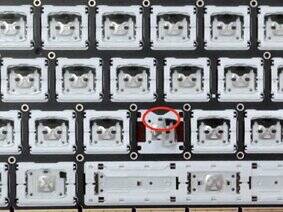

键盘上的按键存在并且位置准确,但是右下角存在表面缺陷。

键盘框架缺陷

复杂组件阵列的缺陷检测

虽然人眼很容易检测到各种各样的缺陷,但随着组件表面或装配的复杂度增加,人工检测的准确度将会急剧下降。键盘和键盘框架等扁平产品上的缺陷可能呈现出不同的视觉模式,从复杂的阵列到完全随机的特征,都有可能出现,在仔细检查这类包含极微小的细节、较小区域内出现各种对比度和颜色的元件时,人工检测员很容易感到疲劳,因此遗漏缺陷的可能性将会更大。但为了防止后续装配中出现缺陷,捕捉复杂阵列中的微小缺陷至关重要。

依靠Radiant成像亮度计和色度计的高分辨率和高动态范围,来自Radiant的自动化视觉检测解决方案能够采集到复杂元件的高质量图像,捕捉到极微小的细节特征。通过使用一台或多台具有高分辨率的相机,生产商可以采集大型组件阵列的多个图像,然后将这些图像拼接在一起,快速、精确地找到极微小的缺陷。