采用改进的像素级测量方法对分辨率不断提高的显示器进行检测和校正

随着显示器分辨率和像素密度的提高,测量单个显示器像素的特征(亮度和色度)对于当前的成像技术而言变得越来越困难。举例来说,我用来测量我的显示器的成像系统可能配备了拥有2900万像素(29MP;29,000,000像素)的图像传感器。该图像传感器的所有这些像素(极小的感光或光敏元件)使我能够测量显示器中每个像素发射的光线。

每个显示器拥有的图像传感器像素越多,我可以应用于测量每个显示器像素的图像传感器像素则越多,我的测量结果将会越精确。就2900万像素而言,我似乎拥有足够的像素来覆盖我需要测量的任何显示器中的像素数量。

然而,事实并非如此。我们以苹果公司发布的首款OLED iPhone智能手机为例,它的分辨率为2436 x 1125(或者2,740,500像素)。基于这一分辨率,我只能将来自我的2900万测量系统的2.70 x 2.70图像传感器像素应用于测量显示器中的每个像素。每个显示器像素的这一数据粒度并不是最佳的。我只能基于略多于7个图像传感器像素来确定每个显示器像素产生的光线的确切质量,而且7个传感器像素无法整齐地覆盖或隔离单个显示器像素。如今,最高端的OLED iPhone(iPhone 11 Pro Max)的分辨率达到2688 x 1242(或者3,338,496像素)。

嗯……如果使用相同的2900万成像系统来测量此显示屏,现在我只能使用2.45 x 2.45图像传感器像素(共计6个传感器像素)来测量每个显示器像素。随着显示器分辨率的提高(并且未来只会在此基础上进一步提高),每个像素的测量精度将会降低。

我可以使用一些技巧来提高每个显示器像素的“有效”成像分辨率。我可以将显示器分成多个部分来进行测量(将2900万像素的传感器分辨率应用于单个图像中较少的显示器像素),然后将显示器的多个图像拼接在一起,以了解其整体输出和均匀性。同样地,我可以照亮显示器中的像素子集(例如每第3个像素,将我的有效分辨率提高3倍),分别测量每个像素子集,然后通过这种方法将显示器的多个图像拼接在一起。

然而,对于显示器制造流程而言,这并不能真正作为一种质量控制方法。很重要的一点是,必须优化显示器的检测效率,以满足可行的生产节拍时间要求。因此,理想的检测解决方案应当使用显示器的单个图像(即运用成像系统的分辨率同时测量显示器的所有像素)来执行所有必要的分析。要做到这一点,成像系统必须在运用越来越有限的图像传感器像素(相对于显示器的分辨率而言)的同时,继续精确地测量显示器中越来越多的像素。

像素级测量对于如今的自发光显示器的重要性

像素级测量需求在某种程度上取决于显示器技术,并且随着市场上出现新型自发光显示器而变得越来越重要。由于这类显示器使用单独的发射器(即每个像素独立发出光线),因此OLED(有机发光二极管)、miniLED和microLED显示器中像素之间的亮度和色度输出可能会显示出变化性。这种变化性表现为整个显示器上可见的不均匀性,或者称为“Mura”(日语,意为“不均匀性”),导致合格显示器的良率较低、客户拒收成本昂贵的组件或代价高昂的返工。最终,这会减慢新型自发光显示器的商业化速度,因为生产成本如此高昂,并且生产过程不可靠,从而导致良率无法满足市场需求,并且设备的最终成本会令消费者望而却步。

自发光显示器上单个像素的不均匀输出示例(插图),导致出现在人类观看者面前的是不均匀的屏幕外观(背景图片):左侧为microLED显示器,右侧为OLED显示器。

对显示器进行自动化视觉检测是一种经过实践广泛验证的可靠方法,可用于识别不均匀性等缺陷,提供定量的通过/未通过结果,加快生产周期时间,并降低运营成本,以满足量产和商业化需求。对于OLED、miniLED和microLED等自发光显示器,像素级和亚像素级测量方法通过识别、测量和校正每个像素的输出来校准显示器均匀性,从而产生外观完全均匀的显示器。此过程(称为像素均匀性校正,或者“Demura”)依赖于像素级测量的准确性来计算每个像素的准确校正系数。

校正自发光显示器以提高良率

随着显示器尺寸的变化,良率急剧下降,并且每个组件的成本也越来越高。在某种程度上,制造商可以进行校正(电子补偿或者校准),以提高显示器的图像质量。这个概念很简单:通过修改自发光显示器的单个亚像素输入,制造商可以将先前识别的较暗像素调整至均匀的亮度水平,从而提高整个显示器上的均匀性和色彩正确性。

使用“Demura”校正方法提高均匀性之前(左)和之后(右)的OLED智能手机显示屏图片。

要对显示器进行像素均匀性校正,首先,要求显示器内具有可以控制单个亚像素亮度并基于计算得出的每个亚像素的校正因子进行调整的电子设备。其次,需要一种测量系统来精确地量化单个像素的亮度和色度,并计算出每个像素的特定校正因子。

Demura. Demura 方法采用以下三个步骤:

- 使用高分辨率成像系统(通常为成像亮度计或色度计)测量显示器中的每个亚像素,以计算每个像素坐标位置的亮度值和色度值。每个亚像素的准确测量值至关重要,因为我们需要基于这些值计算出校正系数。

- 将每个像素坐标位置的测量数据加载到校正系数计算器中。使用测试分析软件计算出校正因子,以对显示器中像素之间的亮度和色度差异进行归一化。

- 使用外部控制IC(集成电路)系统将校正因子应用于每个像素位置的每个亚像素的信号。

像素级测量挑战

实践已经证明,Demura方法可以有效确保全球范围内数以百万计量产显示器的视觉质量。然而,随着自发光显示器分辨率的增加,并且像素变得越来越小、越来越多并且彼此之间越来越靠近,确保在像素层面对显示器进行质量评估和校正所需的测量精度变得更具挑战性。正如我们在上文的iPhone示例中所讨论的,显示器的分辨率呈现出不断提高的趋势。在最新型的智能手机中,每个显示屏包含200万到400万以上的像素(以及三倍或四倍数量的亚像素),间距为每英寸400至500个以上像素(PPI)。

同样以我们的iPhone示例来进行说明,成像分辨率与显示器分辨率之间的对比决定了可用于测量每个单独的显示器像素的光敏元素(传感器像素)数量。通过将更多的传感器像素应用于每个显示器像素,我们可以增加成像系统所采集数据的粒度,从而实现精确的测量。然而,随着显示器整体分辨率的增加,成像系统在单个图像测量中针对每个显示器像素应用足够的传感器像素的能力就降低了。为了提高像素级测量值的准确性和可重复性,基于图像的测量系统必须最大程度地增加每个显示器像素上应用的传感器像素数量(像素配准)和每个传感器像素采集的数据(像素测量)。

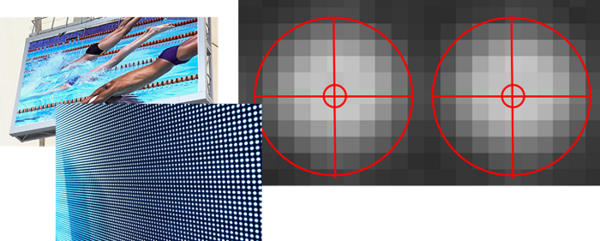

像素配准挑战。 像素级测量首先依赖于精确的像素配准,这是一种动态设置关注区域(ROI)的方法,该区域以测量图像中的每个显示器像素为中心,并定义其周围的区域。该方法最初取得了专利(美国专利号:US7907154B21),用于测量大幅面户外屏幕中的单个LED像素,其中,测量是在很长一段时间内进行的,并且为了优化每个显示器像素的图像传感器分辨率,通常会对单个显示器进行多图像测量。

大幅面户外LED显示屏(视频墙)测量示例。关注区域(ROI)以右侧测量图像上的红色圆圈表示。在这种情况下,测量图像中有太多的传感器像素(小方格),关注区域(ROI)以大致位于显示器像素中心的传感器像素为中心,其将提供我们进行像素级测量所需的配准精度。

在这里,我们可以将关注区域(ROI)设置为与图像传感器阵列对位的均匀网格(每个ROI与图像传感器像素的中心对位,不一定位于显示器像素的确切中心)。这种方法适用于这些分辨率经过优化的多图像测量场景。每个显示器像素上具有如此多的传感器像素,ROI对位不必一定精确到显示器像素中心。很有可能出现的情况是,在将ROI与图像传感器像素对位时,将使ROI以大致位于显示器像素中心的图像传感器像素为中心。

然而,当涉及到较小型显示器(比如:智能手机、手表或微型显示器)的质量控制时,我们并不具备进行多图像测量的有利条件。我们需要进行单个图像测量,以满足生产速度需求,而且正如我们所看到的,这会使每个显示器像素的可用传感器分辨率降低。回顾前文的iPhone示例,由于每个显示器像素只有2.45 x 2.45传感器像素可用,因此显示器像素的中心和传感器像素的中心不太可能实现对位。这导致关注区域(ROI)精确覆盖和隔离每个显示器像素以进行测量的能力降低。

新型OLED和microLED显示器尺寸样本。对这类显示器进行像素级测量必须既准确又快速,以确保生产效率。从左到右:配备AMOLED显示屏的Samsung Galaxy Watch3、配备OLED显示屏的Google Pixel 4a智能手机以及来自Jade Bird Display(JBD)的microLED微型显示屏。(图片:从左至右:© Samsung、© Google、© Jade Bird Display)

测量挑战。 其次,像素级测量还依赖于精确的像素测量。我们需要最大程度地增加用于覆盖每个显示器像素(ROI的传感器像素区域)的每个图像传感器像素采集的数据量。在仅使用少量传感器像素来测量单个显示器像素的情况下,我们没有太多的数据粒度可用于测量。当传感器像素(其区域可能位于单个显示器像素ROI的边界之内和之外)采集亮度数据时,我们将难以了解单个显示器像素所产生光线的准确数量和质量。我们实际上只需要测量关注区域(ROI)之内的传感器像素区域,以了解该像素的真实值。

随着显示器分辨率的提高,我们需要一种新的方法来继续准确地测量显示器像素。为了应对这一需求,瑞淀开发了一种新的像素级配准和测量方法,该方法使用分数图像传感器像素,以提高如今高分辨率显示器的测量精度。1 特别重要的一点是,该方法现在能够对自发光显示器(包括OLED、mini / microLED等)进行有效的质量评估和Mura缺陷消除。

首先,像素分割方法基于浮点限制来设置显示器像素ROI,以将ROI与显示器像素的中心进行对位(而不是将ROI置于图像传感器像素的中心)。然后,该方法将隔离ROI之内包含的分数传感器像素区域,以计算显示器像素测量值。相比传统方法(“完整像素法”),这提高了每个显示器像素内测量值的精度,从而实现了准确的显示器质量评估和校正(或者称为Mura缺陷消除)。

像素分割方法的优点在于,能够使用降低的成像分辨率进行精确的像素级测量。我们可以在不降低测量精度的情况下采集高分辨率显示器的单个图像,从而维持测量系统在测试速度下进行质量控制的有效性。

像素分割方法

像素分割方法解决了每个显示器像素的成像传感器分辨率受到限制的测量场景,使得基于图像的测量系统甚至能够基于单个图像继续准确地测量和校正如今的高分辨率显示器。

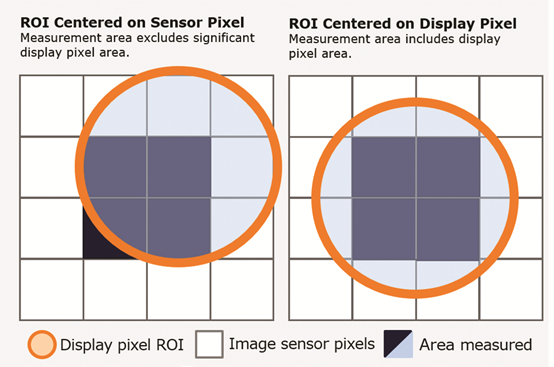

分割配准。第一步是优化像素 配准。 正如我们前面所讨论的,传统的测量方法将ROI与测量系统的传感器像素阵列进行对位。然而,随着显示器分辨率相对于测量系统分辨率不断提高,显示器像素的中心很可能无法与传感器像素的中心实现对位,这导致ROI精确覆盖和隔离每个显示器像素的能力降低。这种错位可能会导致测量误差。

像素分割方法通过将ROI设置为浮点来解决此问题。初始测量图像采集整个显示器上的亮度值,并确定重心(最高亮度值),该重心表示显示器像素的中心。ROI以此亮度值为中心,而非与传感器阵列进行对位。为了说明这一点,在下面的右图中,ROI甚至能够基于亮度值(这里为最高亮度值)以四个传感器像素的交点为中心。

图示:ROI以图像传感器像素为中心(传统方法,左图,其中测量区域可能未包含显示器像素的重要区域)与ROI以显示器像素为中心(分数像素方法,右图,其对分数像素的亮度值进行加权计算,以确定显示器像素的真实中心,用于ROI对位)的效果之比较。

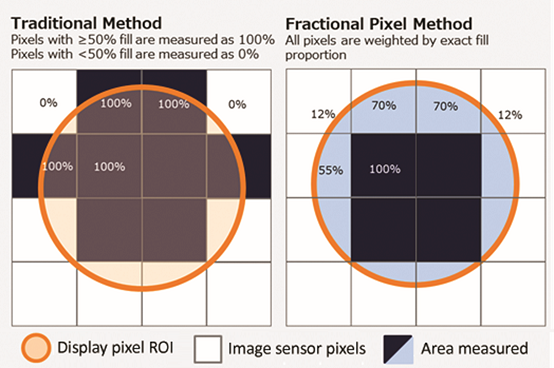

像素分割测量。 其次,像素分割方法可以优化像素 测量。 像素分割方法基于ROI之内包含的每个传感器像素的分数区域来计算像素输出值(亮度,色度)(请参见下面的右图)。相比传统的“完整像素”方法,这提高了测量值的精度,其将来自整个传感器像素区域(仅部分位于ROI之内)的值进行分解(请参见下面的左图)。也就是说,分数像素方法使我们能够在每个显示器像素上使用更少的传感器像素来维持测量粒度。分数像素方法使用单个图像采集方式来确保像素级测量的准确性,从而保证维持质量控制,同时满足生产节拍时间要求。

传统的“完整像素”测量方法与分数像素方法之比较图示。在传统方法中(左图),使用来自ROI内区域超过50%的传感器像素的100%数据和来自ROI内区域小于50%的传感器像素的0%数据对显示器像素进行测量。在分数像素方法中(右图),则使用基于ROI内传感器像素区域百分比的数据百分比对显示器像素进行测量。

瑞淀最近进行了一项研究,研究结果证明了分数像素测量方法的准确性,其中,我们将有限分辨率的分数像素方法和完整像素方法的测量值与针对同一OLED显示器进行的极高分辨率参照测量值进行了比较。在这项研究中,分数像素测量数据与参照测量数据高度匹配,而完整像素测量数据则在多个点上偏离参照数据。2

如需了解更多有关分数像素测量方法的信息以及查看瑞淀的该项研究结果,请阅读我们的白皮书:采用像素分割方法改进高分辨率显示器的像素级测量和校正(Demura)。

引用文献

- Pedeville G., Rouse J., inventors; Radiant Vision Systems LLC, assignee. Methods and systems for measuring electronic visual displays using fractional pixels. WO2019040310A1. 2019 Feb 28.

- Pedeville, G., Rouse, J., and Kreysar, D., “Fractional Pixel Method for Improved Pixel-Level Measurement and Correction (Demura) of High-Resolution Displays”, Society for Information Display (SID) Display Week 2020 Digest. Book 2, August 2020.