红光LED技术的进步拉近了MicroLED显示器与大众市场的距离

近年来,microLED技术一直令显示器行业感到兴奋,并且一些高端microLED产品(比如:三星的The Wall巨屏电视)已经进入市场。MicroLED技术使显示行业有望开发出视觉上令人震撼的显示器,具有低功耗、高分辨率、响应速度快、高亮度等优点。MicroLED显示器还可以内置嵌入式传感器,以增加设备功能。然而,生产方面的挑战阻碍了这项新兴技术的大规模应用。

microLED显示器的制造涉及许多技术和工艺,包括外延、光刻、芯片制造、基板去除、检测、巨量转移、粘合和互连、测试、维修、背板和驱动IC等。制造商们一直在尝试各种方法来提高一致性,提升良率和扩大产能。

研究人员和开发人员一直在努力解决这些问题,包括在外延晶体生长的初始阶段。用于构建单个microLED的材料和/或方法的选择会对下游显示器生产的效率、色彩质量和集成产生重大影响。本篇博客文章将探讨制造商在microLED显示器材料选择方面所面临的挑战以及一些新的潜在解决方案。

制造全彩MicroLED显示器

跟LED一样,MicroLED可以是单色的(仅配置一种颜色),也可以配置三种原色,包括红色、绿色和蓝色。通过将三种原色的光进行混合以模仿白光的光谱功率分布,我们可以制造出单向白光LED/microLED。然而,此方法涉及相当大量的硬件,需要三个LED才能产生单个白光光源1。另一种制造白光LED的方法是使用磷光体化合物来转换光,举例来说,涂有黄色磷光体的蓝光LED可以发出白光。源自磷光体的白光可提供更高的色度准确性,并且更加节能。2

决定LED发出红光、绿光还是蓝光的因素在于半导体元件所使用的材料。通常,照明系统中的红光、橙光和黄光LED由磷化铝镓铟合金(AlGaInP,有时重新排列为AlInGaP,英文发音为“alan-gap”)组成。氮化铟镓合金(InGaN,英文发音为“in-gan”)则用于制造绿光、蓝光和白光LED。(了解更多有关颜色化学的信息)

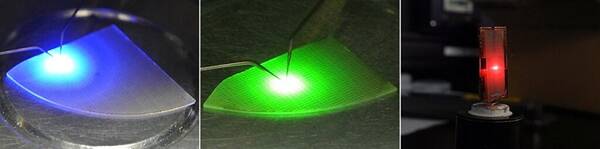

为了改进显示器技术,工程师必须将三种原色(蓝光、绿光和红光)的LED整合到一个芯片上。(图片来源:© 2020 KAUST)

然而,要为microLED显示器创建完整、生动的色彩光谱,则要求每个LED元件将所有三种原色(红光、绿光和蓝光(RGB))全部整合到一个芯片上。每个彩色的“小芯片”都是一个亚像素。RGB microLED芯片的制造通常是“通过将氮化物LED和磷化物LED相混合来实现的。这种混合会导致蓝光、绿光和红光LED在温度和老化方面表现不同,从而影响图像色度质量。此外,蓝光、绿光和红光LED都需要特定的电子驱动器,这使得三种颜色LED的集成变得更加复杂。”3

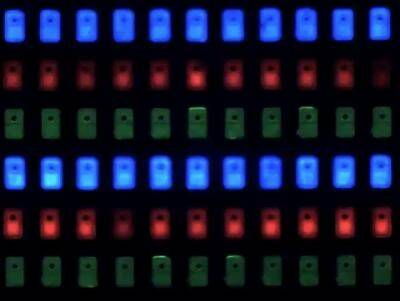

来自PlayNitride的microLED亚像素阵列示例(图片Source)

microLED制造商面临的挑战在于找到一种LED合成材料,该材料必须能够涵盖整个色谱范围(从蓝色到红色),并具有一致的特性和驱动条件。“从理论上讲,氮化铟镓(InGaN)合金可以通过调节铟含量来微调峰值发射波长,从而覆盖整个可见光谱范围。令人遗憾的是,由于GaN缓冲层与InGaN量子阱之间的晶格失配,基于GaN的LED中的高铟含量导致LED的质量不佳。”4

在过去的几年中,研究人员一直在努力寻找能够提高所有颜色LED的一致性和效率的材料。“产生所有这三种颜色的最佳候选材料是一种称为氮化物半导体的化合物。这类化合物是含氮晶体,理论上可用于制造LED, 该LED产生的光的波长在紫外和红外之间,包括整个可见光谱。工程师通常使用氮化镓来制造蓝光和绿光LED,他们也一直在努力使用这种晶体来制造明亮的红光LED。”5

追求质量更佳的红光LED

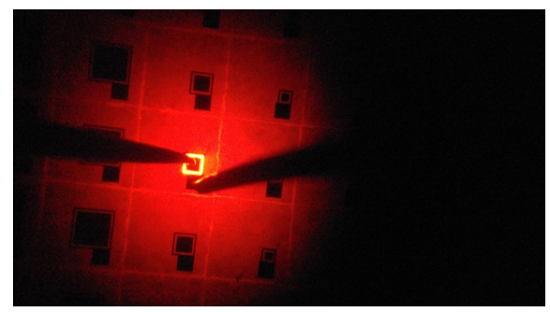

红光LED生产领域的最新研究成果可能有助于解决这些microLED颜色方面的挑战。2017年,来自Soitec的研究人员开发了一种创新基板,称为X氮化铟镓或InGaNOX(InGaN-on-X),此基板克服了晶格失配问题,可用作InGaN LED全面生长的晶种层。“此基板适用于生产具有直接发光功能的高效绿光LED,从而消除了磷光体转换器的需要”6,并消除了将氮化物/磷光体LED进行混合的需要。

此外,这项全新的InGaNOX技术“可用于制造具有混合晶格参数的基板,从而能够在同一基板上生长不同颜色的LED,大大降低了用于微型显示器制造的microLED巨量转移的成本。”7

在Soitec公司的InGaNOS上生长的100µmx100µm全InGaN LED,其发出630nm波长的红光(图片:Soitec)

2018年,来自台湾几家领先研究机构的一组研究人员开发了一种红光MicoLED显示器原型,他们采用AlInGaP外延层,并将其粘合到双面抛光的蓝宝石基板上。他们用来制造该LED面板的关键工艺在于平面化。“我们使用高分子材料填充每个像素之间的间隙,该间隙通过使用平面化工艺防止短路或断路。”显示器通过无源多电极可寻址控制方式进行驱动,所产生的亮度“高于450尼特,工作电压为3 V,这是在相同驱动模式下工作的OLED亮度的三倍。”8

然而,这仍然不是一种通用解决方案,尤其是对于旨在用于增强现实(AR)应用的显示器而言(microLED技术的主要应用之一)。“虽然基于氮化铟镓(InGaN)的蓝光和绿光LED已面市,但红光LED通常基于磷化铝铟镓(AlInGaP)材料或经过光色转换的红光LED。对于增强现实应用,由于AlInGaP材料的严重边缘效应和光色转换过程的空腔损耗,高效超细间距红色像素(尺寸小于5 µm)的实现仍然遥遥无期。”9

在2019年12月,Plessy宣布成功开发出了一款高效的InGaN红光LED,他们“能够制造原生的蓝光、绿光和红光InGaN材料或者在硅平台上使用GaN在400至650 nm的范围内调节波长。”相比基于AlInGaP的红光,基于InGaN的红光可以降低制造成本,可扩展至200 mm或300 mm的更大晶圆,并且具有更佳的热/冷系数。Plessy开发了“一个专有的应变工程有源区域,以制造高效的InGaN红光LED”。10

Plessy开发的一款基于硅平台的原生红光LED(图片: © Plessy)

然后,就在上周,KAUST的一个团队宣布他们已经实现了曾经遥不可及的目标——使用氮化物晶体制造纯红光LED。在2020年5月7日发布的公告中,该团队的负责人Kazuhiro Ohkawa解释道:“红色视觉一直都是几乎不可能实现的目标,其他研究团队只能真正成功地制造出橙光LED,而非苹果红光色。现在,我们开发出了一种晶体生长系统,可以实现纯红光LED。”11

从理论上讲,用铟取代LED晶体中的一些镓应当可以产生理想的红光,然而,迄今为止,这一直具有挑战性,因为铟很容易蒸发掉。KAUST团队“创建了一种反应器,使额外的铟蒸气聚集在晶体表面上方,这一过程称为金属有机气相沉积。由于压力的增加,这可以防止晶体中的铟逸出。”12此外,该团队还添加了一些铝,铝的小分子有助于减少晶体缺陷。结果显示,所制造出的LED的工作电压仅约为先前红光LED的一半。

绿光LED的制造也并非易事

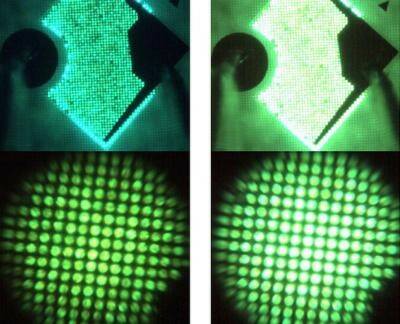

绿光LED的制造也并非没有挑战,特别是在能效方面。如今,大多数绿光InGaN microLED都是通过将标准光刻技术与后续的干法蚀刻工艺结合在标准III族氮化物(AlN、GaN和InN)LED晶圆上生产的。今年1月,来自谢菲尔德大学(University of Sheffield)的研究人员宣布开发出了一种新的绿光InGaN microLED制造方法,该方法避免了干法蚀刻工艺,因为该工艺可能会损坏晶体表面。EpiPix, Ltd(该大学的衍生企业)正在继续进行此方面的研究。

3.6 μm绿光microLED,其可以在2.5V的偏置电压和0.3μA的超低驱动电流下发出明亮的绿光。(图片Source)

近期的所有这些发展成果使microLED技术更加接近于实现为消费类设备提供明亮、节能的彩色显示器的充分潜力。实验室测试和测量为研发工作提供了帮助,而随着microLED显示器进入工厂生产阶段,将需要进行质量检测。

MicroLED光色质量评估

在microLED的整个生产过程中(从外延层到设备最终装配),质量控制需求对于提高良率和实现microLED设备在消费类市场上的商业可行性至关重要。制造商需要在芯片/晶圆层面和面板/组装层面对色度、亮度和均匀性进行准确的测量。

为了极其精确地检测单个像素和亚像素,制造商可以使用瑞淀的 ProMetric®成像色度计(单独使用或者与附加的显微镜头),无论亚像素布局如何,此系统都能精确地采集和测量每个显示像素。我们的测量系统可以采集整个显示器的图像,以识别不均匀和瑕疵(Mura)区域,并且具有足够的分辨率,能够详细检查每个像素。

瑞淀的显微镜头能够将我们成像系统的分辨率应用于显示器或晶圆的极小部分(将其放大),确保每个发光元件(每个单独的microLED/亚像素)的测量精度实现指数级的提高。这些全面的测量可实现超高效的像素均匀性测试以及用于显示器标定的校正因子的计算。

如需了解更多信息,请阅读Radiant的白皮书:“如何使用成像色度计校正OLED、 MicroLED及其他自发光显示器以提高生产效率和良率”。在本白皮书中,我们探讨了制造商如何能够使用成像色度计测量像素级和亚像素级的亮度和色度均匀性以改进OLED和microLED显示器的生产,并介绍了用于校正性能不佳亚像素的“Demura(Mura缺陷消除)”过程,以确保显示器的质量,并保障您的投资。

引用文献

- “How LEDs produce white light”, PhotonStar Technology, LTD. (Retrieved May 14, 2020)

- Ibid.

- Evangeline, H., “Disruptive substrate technology for direct green and red micro LEDs” LEDinside, October 17, 2017

- Ibid.

- King Abdulla University of Science and Technology (KAUST), “Pure red LEDs fulfill a primary goal”, Phys.org, May 7, 2020

- Evangeline, H., “Disruptive substrate technology for direct green and red micro LEDs” LEDinside, October 17, 2017

- YiningChen, “Soitec’s Relaxed InGaN Substrates Enable Pure Red Emission for Full-Color Micro LED Displays”, LEDinside, November 5, 2018

- Horng, R., et al., “Fabrication and Study on Red Light Micro-LED Displays”, Journal of the Electron Devices Society, Vol. 6, August, 2010. DOI: 10.1109/JEDS.2018.2864543

- “Plessey develops native red InGAN LEDs on silicon for micro-LED displays”, Semiconductor Today, December 6, 2019

- “Plessey delivers native Red InGaN LEDS on Silicon for world leading microLED display”, Plessey Press Release, December 5, 2019.

- King Abdulla University of Science and Technology (KAUST), “Pure red LEDs fulfill a primary goal”, Phys.org, May 7, 2020

- Ibid.